核心概念

1. 碳纤维复合材料:由高强度、高模量的碳纤维和起粘结、传递载荷作用的树脂基体组成。各向异性,性能取决于纤维方向。

2. 拉伸疲劳:材料在循环拉伸载荷作用下,即使载荷远低于其静态强度,也会发生破坏的现象。这是复合材料在航空、风电等领域的主要失效形式之一。

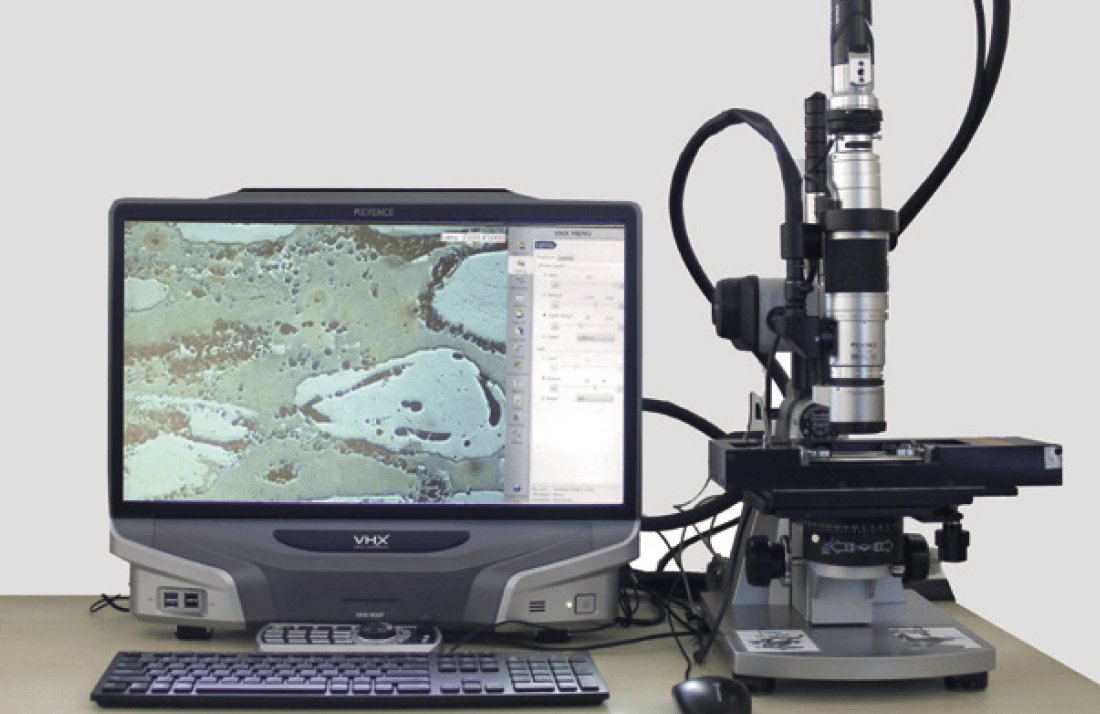

3. 原位测试:在材料承受载荷(如拉伸、疲劳)的同时,利用各种观测手段(如显微镜、CT、超声、热像仪等)实时、动态地监测其内部结构、性能和损伤的变化过程。

4. 损伤演化:指在疲劳载荷过程中,材料内部损伤从萌生、扩展、到最后贯通导致破坏的整个动态过程。

---

碳纤维复合材料在拉伸疲劳中的典型损伤演化序列

在循环拉伸载荷下,复合材料的损伤演化通常遵循一个典型的、由细观到宏观的过程:

1. 基体微裂纹:

萌生:通常在应力集中点(如纤维排列不均、树脂富集区、缺陷处)最先出现。这些裂纹主要出现在90°铺层(垂直于载荷方向)或偏轴铺层中。

演化:随着循环次数的增加,微裂纹密度迅速增加,直至达到“特征裂纹密度",即裂纹之间彼此饱和,不再产生新裂纹,而是原有裂纹扩展。

2. 界面脱粘:

基体裂纹扩展到纤维/基体界面时,会导致界面结合失效,即脱粘。这会削弱纤维和基体之间的应力传递能力。

3. 分层:

相邻铺层间的裂纹(特别是角度不同的铺层之间)在界面处连接起来,导致层与层之间分离。分层是层合结构的一种致命损伤,会显着降低结构的刚度和压缩强度。

4. 纤维断裂:

随着损伤的累积,载荷逐渐向承载的0°铺层纤维集中。个别纤维会因其自身的缺陷或应力集中而断裂。

纤维断裂是一个随机和累积的过程。断纤维的应力会转移到邻近的纤维上,可能导致连锁反应(“连锁断裂")。

5. 最终破坏:

当承载的0°铺层中纤维断裂累积到一定程度,剩余的有效截面无法承受外载荷时,发生突然的、灾难性的断裂。

---

原位测试技术如何监测损伤演化

原位测试的魅力在于它能将力学响应(载荷、应变、刚度退化)与可视化的损伤形貌直接关联起来。以下是几种主流的技术:

研究意义与工程应用

1. 验证和建立本构模型:原位观测获得的真实损伤演化数据是建立和校准疲劳损伤模型、寿命预测模型的基础,使模型从“假设"走向“真实"。

2. 理解失效机理:直接揭示哪种损伤主导了最终的失效过程,以及不同损伤模式之间的相互作用(例如,分层如何促进纤维断裂)。

3. 指导材料设计与优化:通过观察损伤最早从哪里开始,可以反馈优化纤维排布、铺层顺序、界面性能等,从源头上设计出更耐疲劳的材料。

4. 评估工艺质量:可以直观地比较不同制造工艺(如手工铺贴、自动铺丝)制成的复合材料其损伤演化行为的差异,从而评价工艺优劣。

5. 制定检测与维护标准:为在役复合材料的无损检测(如用超声检测分层)提供依据。

总结

碳纤维复合材料拉伸疲劳原位测试下的损伤演化研究,是将宏观力学性能退化与微观/细观损伤机制直接关联起来的“金钥匙"。它不再是黑箱测试,而是让我们能够亲眼目睹材料内部从健康状态到最终失效的完整“生命历程"。

随着像原位颁罢这样的技术越来越普及和高效,我们对复合材料疲劳行为的理解正在不断深化,这将极大地推动复合材料在关键安全领域(如航空航天)更可靠、更广泛的应用。

版权所有 © 2025 9I果冻制作厂_911制品厂麻花 技术支持: GoogleSitemap